RGX-Qualität

Entsprechen RGX-Tools meinen Anforderungen in Qualität und Präzision?

Hier sehen Sie die Produktion der Werkzeughalter vom Rohmaterial bis zum fertigen Produkt!

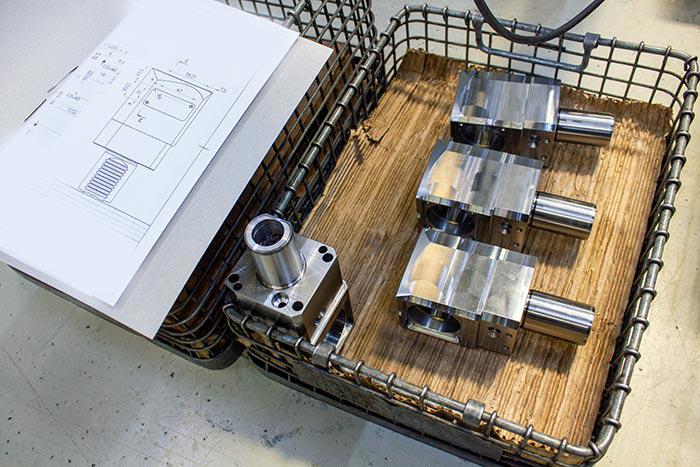

Am Anfang jeder Produktion steht der Zuschnitt des Rohmaterials.

Jede Charge erhält eine Begleitkarte und wird zu den Bearbeitungszentren und Drehmaschinen geliefert.

Die Bearbeitung der Grundkörper ist auf maximale Genauigkeit ausgelegt.

Alle relevanten Bezugsmaße werden ohne unnötiges Umspannen auf modernen Bearbeitungszentren namhafter Hersteller wie Okuma und DMG gefertigt.

Hier werden eine Antriebswelle nach der Wärmebhandlung auf einer Rundschleifmaschine sowie Ringe auf einer Flachschleifmaschine bearbeitet.

Die Herstellung eines angetriebenen Werkzeugs fordert viele unterschiedliche Fertigungsverfahren und eine exakte Abstimmung der Prozesse!

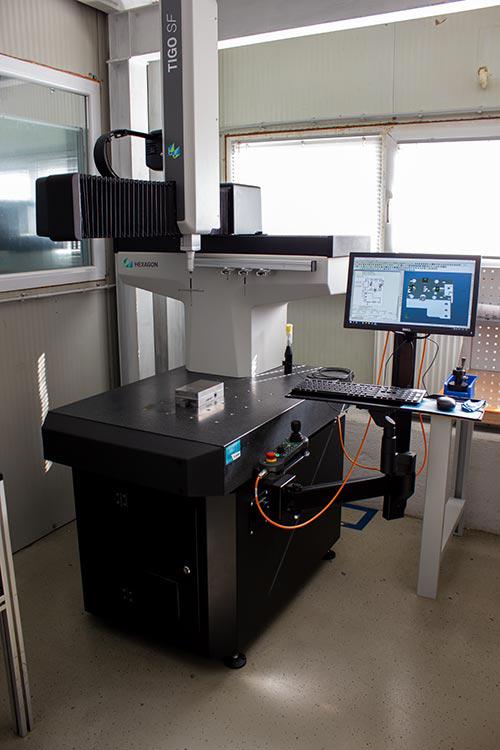

Neben der Fertigung selbst gilt es alle Abläufe zu erfassen.

Daher durchlaufen die Bauteile die Produktion mit einer lückenlosen Dokumentation.

Die End-Kontrolle der einzelnen Bauteil erfolgt über eine Koordinaten-Messmaschine im klimatisierten Messraum.

Die fertig montierten und bereits geprüften Werkzeughalter werden nun mit Artikelnummer und Logo per Laser beschriftet

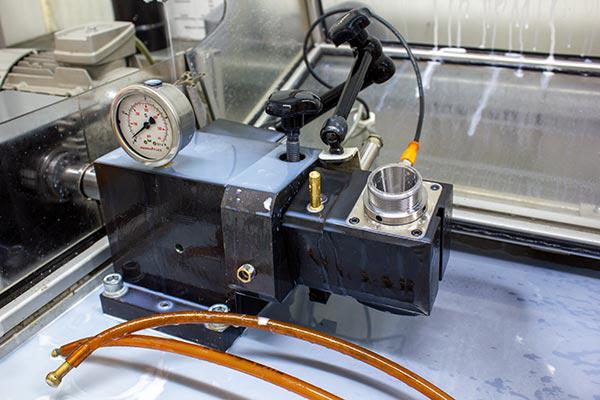

Der letzte Prozess ist zugleich einer der wichtigesten:

Jeder angetriebene Werkzeughalter wird im Prüfstand über Stunden unter wechselnden Drehzahlen in Bezug auf entstehende Vibrationen sowie die Temperatur geprüft.

Die Dichtungen von Haltern mit Innenkühlung werden mit Kühlmittel getestet - nichts wird dem Zufall überlassen!

Ein weiterer RGX-Werkzeughalter ist fertig. Sicher verpackt begibt er sich nun auf die Reise zu seinem zukünftigen Besitzer.

Diese Übersicht zeigt die Fertigungsschritte bis zum fertigen Produkt. Die Halter sind natürlich modular aufgebaut und ein Großteil der Komponenten ist ab Lager verfügbar. So erreichen wir im Durchschnitt eine Lieferzeit von 8-14 Werktagen.